![]()

多孔硅负极的规模化合成

新能源汽车的快速发展要求锂离子电池有高的能量密度、功率密度和使用寿命。硅(Si)的理论容量是商用石墨负极的10倍多(4200 vs. 372 mAhg-1),可实现动力电池500 Whkg-1能量密度的目标。而制备纳米尺度的Si材料,能够进一步加快锂离子传导,同时提高电极的结构稳定性。因此,纳米Si是理想的锂离子电池负极,市场前景巨大。然而,受制于制备方法的局限性,目前市场上的纳米Si价格昂贵,产量也较低,限制了其广泛应用。

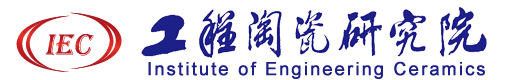

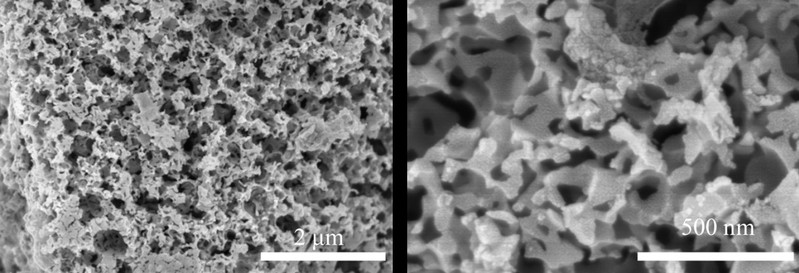

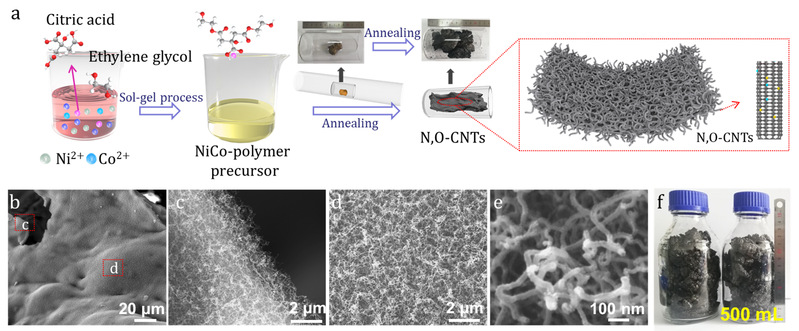

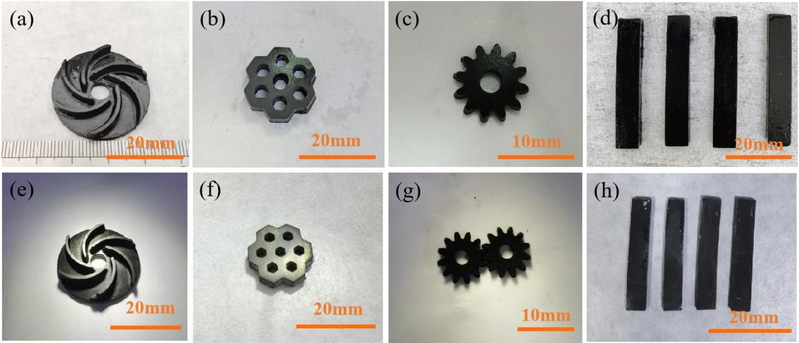

本课题组在十余年研发工作的基础上,发明出一种“金属诱导纳米化”的合成策略:以廉价的微米级硅源(微米Si、微米SiO2)和还原性金属为原料,利用可控的高温热处理工艺,成功制备出蜂窝状结构的多孔Si材料。根据工艺路线的不同,我们得到了多孔硅(图1)和多孔硅/碳复合材料(图2)两种产物。

图1 多孔硅

图2 多孔硅/碳复合材料

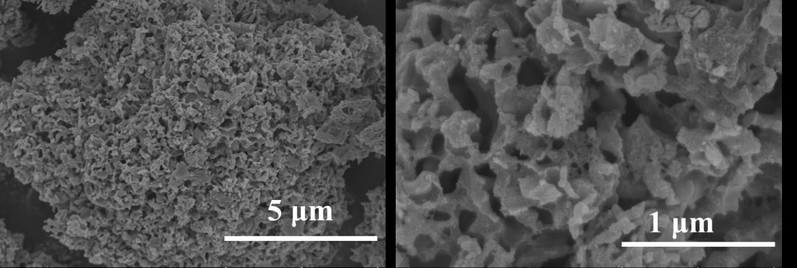

本成果有如下优势:(1)所制备的多孔Si是由纳米尺寸的Si骨架相互连接而成的微米级颗粒,同时具有极为丰富的孔道结构。因此,在保留纳米Si高电化学储锂位点、高反应动力学和高结构稳定性等优势的同时,可以避免纳米颗粒的团聚,同时孔结构有助于电解液的充分渗透;(2)本成果采用的原料成本低廉,整个工艺不涉及复杂的气相沉积反应和高能球磨过程,所合成多孔Si的成本可降低至市售纳米Si价格的一半以下;(3)用于锂离子电池负极,首次可逆容量可达3000 mAhg-1,首次库伦效率高达90%以上(图3)。

图3

本技术2019年开始在山东硅纳新材料科技有限公司正在进行成果转化,目前已经完成10公斤级中试生产并建立中试线,正在建立吨级产业示范线。另外,本课题组同样致力于利用多孔Si合成高能量密度的硅/碳复合负极,并取得了重大突破。

![]()

异质原子掺杂碳纳米管的宏量、可控制备

近年来,由于异质原子掺杂的碳纳米管具有优异的电子、结构和机械性质,在微电子、催化、气体吸附和储能领域得到广泛应用。但是,目前制备碳纳米管的激光烧蚀法、电弧放电法和化学气相沉积法(CVD)等主要方法均存在一定缺点,如激光烧蚀法与电弧放电法成本高、产量低,抑制了碳纳米管的大规模应用,典型的CVD方法能够获得均匀和高质量的碳纳米管,但受到低时空产率的限制,此外,这些方法还缺乏将杂异质原子掺杂到碳纳米管中的能力。近年来,金属有机前驱体(MOPs)的热解是合成杂原子掺杂碳纳米管的一种很有前途的方法。然而,目前使用MOPs的策略存在试剂昂贵和产率低的问题。因此,开发一种简单、高产率、经济的方法来合成掺杂了杂原子的碳纳米管是非常有必要的。Pechini法作为一种MOP参与策略已被广泛用于合成碳基纳米材料,其最突出的优点是生产率高、成本低和简单。遗憾的是,迄今为止,通过Pechini方法合成掺杂杂原子的碳纳米管的报道很少。在这种情况下,我们提出了一种简单而有效的改进Pechini方法(MPM),用于大规模生产N和O共掺杂碳纳米管(N, O-CNTs),该方法基于简单的溶胶-凝胶工艺和快速升温的NiCo聚合物前体的直接热解。主要结果如下:

1. 通过对金属-有机配位和热解过程的精确控制,我们开发了一种新的Pechini方法,用于简单、高产、廉价地制备N和O共掺杂碳纳米管(N, O-CNTs)(图4)。与传统的Pechini方法相比,该MPM的主要特点是适当水平的NiCo有机配位和受控热解(即升温速率、热解温度和保温时间),这不仅可以保证快速形成高活性的小型NiCo纳米催化剂,而且可以在材料内部产生足够的空间。这些对于在加热过程中均匀有效地生长N, O-CNT至关重要。

2. 溶胶-凝胶法具有很高的可扩展性,碳源(即柠檬酸)价格低廉。更重要的是,通过溶胶-凝胶工艺形成的NiCo聚合物材料是在不引入额外催化剂或载气的情况下形成N, O-CNT的单一前体。因此,我们的MPM策略可能与现有的制造工艺具有良好的兼容性,并且易于扩展。所获得的N, O-CNT由相互连接的一维(1D)CNT组成,形成具有分层多孔结构的三维(3D)框架。由于N, O-CNTs具有层状多孔结构、大的比表面积、互连的三维网络以及N和O共掺杂的协同效应,其在超级电容器和氧还原反应等能量相关领域表现出优异的电化学性能。

图4 MPM过程以及N, O-CNTs的示意图

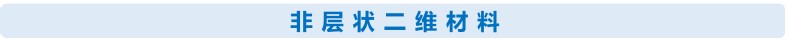

非层状二维纳米片的可控、快速制备及其储能应用

自从2010年石墨烯荣获诺贝尔奖,二维材料一直是科学研究的热点。由于其高活性表面积、高载流子迁移率和强机械稳定性的特性,二维材料被认为是储能器件理想的电极材料。目前,关于二维材料的研究主要集中于本征为层状结构的材料,比如石墨烯、MnO2、Ti3C2等。这类材料的层面内原子以共价键结合,层间以弱范德华力结合,很容易通过剥离、气相沉积等方法得到尺寸、层数可控的超薄纳米片。相比之下,非层状材料的原子在三个维度均以强化学键结合,因此对二维非层状材料一直缺乏有效的合成手段。然而,非层状二维材料的表面原子配位数更低,晶格畸变大,电子结构发生改变,使得(1)电子、离子传输加快,(2)活性位点增多,这些特性使二维非层状材料用作储能电极更具优势。在上述背景下,本研究在非层状二维材料的可控制备和电化学性能研究方面开展了系列工作,取得以下进展:

(1)受中国传统“吹糖人”艺术的启发,本成果创新性地提出了一种普适的“凝胶-膨胀”法,实现了一系列非层状二维纳米片的可控制备,包括碳纳米片、金属氧化物纳米片、金属/碳复合纳米片、金属氧化物/碳复合纳米片等。首先基于溶胶-凝胶过程制备粘稠的金属有机凝胶,之后通过快速热处理使得凝胶膨胀成超薄二维材料,同时发生碳化,整个煅烧过程仅需1分钟,可实现产物的快速、宏量制备。无需繁琐的纯化处理即可获得高质量、高纯度的纳米片,其横向尺寸可达几百微米,厚度仅为几纳米。所得ZnO-MnO/NC、Mn3O4/NC和NiCo/NC纳米片在锂离子电池、钠离子电池和电催化析氢领域展现出优异性能(如图5)。

图5 凝胶前驱体的快速热处理以及二维纳米片的示意图

(2)通过调控金属有机凝胶的交联度以及在其内部引入“膨化剂”,实现了对非层状二维纳米片厚度的精准调控。合适的交联度使得凝胶前驱体有良好的“弹性”,而所加入“膨化剂”在高温加热过程中全部分解为气态产物逸出,有效调控了金属有机凝胶的热膨胀行为,进而对二维NiCo/NOC的厚度实现了精准控制(10-800 nm范围内)。而且,通过简单的高温处理,可以进一步实现二维NiCo/NOC的功能化,得到了厚度可调的二维(NiCo)S2/NOC、(NiCo)Se2/NOC、NiCo2O4/NOC和(NiCo)(PO3)2纳米片。在此基础上,系统研究了厚度对于非层状二维材料的电化学性能的影响。

![]()

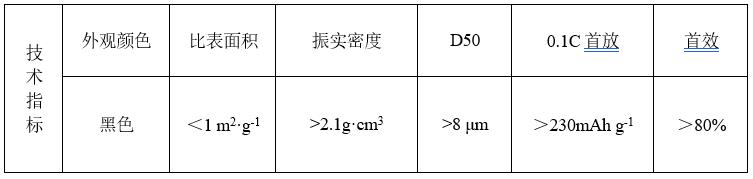

1、简述:富锂三元正极材料Li(LixTM1-x)O2作为一种拥有超过300 mAh g-1放电比容量和超过900 Wh kg-1能量密度、高性能低成本(低钴低镍)的正极材料受到世界各国科研工作者和市场的广泛关注。值得一提的是,在各国制定动力电池产业规划中,富锂三元正极材料一直被认定为下一代电池的核心关键材料。本基地开发出一种富锂三元正极材料的制备工艺,采用低温自蔓延的方法,相对于传统的共沉淀法,更加高效快速低成本,且不产生废水污染。

2、应用:富锂锰基正极被业内公认为是下一代正极材料,是实现动力电池单体比能量超过350wh/kg的新型正极材料。与现有的NCM811高镍三元材料相比,具有高比能量、低成本、高热稳定性等有有点,与磷酸铁锂相比,具有更高能量密度、高振实密度、接近价格优势,是一种综合性能极优的材料。但由于首次不可逆容量损失大,倍率性能和循环寿命较差,特别是电压衰减问题导致富锂锰三元正极材料一直尚未商业化。

另一方面,除去固相烧结的,一般三元材料均需要使用共沉淀法制备,该工艺需要长时间稳定控制反应过程(pH、进料速度、络合沉淀速度等),对反应设备要求高,产生大量废液废气,综合生产成本高,这也是三元正极材料成本较高的原因之一。因此,开辟一种低成本低污染合成工艺和装置也是市场亟需的。

3、产品性能参数:本工艺基于一种低温自蔓延工艺,以硝酸盐的自身氧化燃烧为热源,一步合成高性能的富锂锰三元正极材料。低温自蔓延法快速高效,耗时仅为共沉淀法的1/10左右,无废水产生,制造设备低廉,产物性能稳定,加工成本约为共沉淀法的1/3。制备的材料具有较高的放电比容量(200圈1C平均放电比能量为600 Wh/kg),极低的电压衰减(200圈平均每圈衰减率为0.0142%)。

同时该工艺可用于合成5系以下三元材料。

表1 合成的富锂锰三元正极材料的基本性能

图6 低温自蔓延工艺实物图(未经尾气处理)和产品扫描图

![]()

锂铝硅(Li2O-Al2O3-2SiO2, LAS)以及钡铝硅(BaO-Al2O3-2SiO2, BAS)微晶玻璃作为一类代表性的超低热膨胀材料,因其优异的抗热震性、尺寸稳定性、化学稳定性与机械性能,广泛应用于航空航天领域。本课题组围绕该类微晶玻璃的控制析晶、晶相演变、纤维强化与界面调控开展大量的研究工作,所制备的Si3N4/LAS体系复合材料弯曲强度达200 MPa;Cf/LAS复合材料抗弯强度约为600-960 MPa,断裂人性20 MPa·m1/2;Cf/BAS复合材料抗弯强度达600 MPa,断裂人性8-10 MPa·m1/2。

先后培养硕博士6人,在相关领域Top期刊发表高水平SCI论文20余篇,国防专利3项,并承担了多项国防军工项目。

1. 已发表SCI论文:

[1] Songsong Wu, Chunyan Ding, Guansheng Ma, Long Xia,YongzhaoHou, Bo Zhong, Longnan Huang, Hua Yang, Tao Zhang,XiaoxiaoHuang, Li Xiong, and Guangwu Wen. Co-enhancement ofoxidationresistance and mechanical properties of Cf/LAS composites: Theeffectsof h-bn addition. Journal of the European Ceramic Society, 40(1):19–27,2020.

[2]Guansheng Ma, Long Xia, Tao Zhang, Bo Zhong, Hua Yang, LiXiong,Longnan Huang, Xiaoxiao Huang, and Guangwu Wen.Permeabilityandthermalexpansionpropertiesofporouslasceramicpreparedbygel-casting method. Journal of the European Ceramic Society,40(9):3462-3468,2020.

[3]ChiWang,LongXia,BoZhong,HuaYang,LongnanHuang,LiXiong,XiaoxiaoHuang,andGuangwuWen.Fabricationandmechanicalpropertiesofcarbonfibers/lithiumaluminosilicateceramicmatrixcompos-itesreinforcedbyin-situgrowthsicnanowires.JournaloftheEuropeanCeramic Society, 39(15):4625 – 4633,2019.

[4]SongsongWu,XiuzhuHan,LongXia,BoXiao,YongzhaoHou,ChunjieZhang,BinShi,XiaoxiaoHuang,andGuangwuWen.TheevolutionofcarbonfiberswithFe3+dopingandeffectsonthemechanicalpropertiesof Cf/BAS composites. Composites Part B: Engineering, 163:447 –454, 2019.

[5] Songsong Wu, Long Xia, Bin Shi, and Guangwu Wen.Microscopicscaleevidenceofphasetransformationprocessinbariumaluminosili-categlass-ceramic.JournaloftheEuropeanCeramicSociety,38(2):727-733,2018.

[6] Long Xia, Feng Jin, Tao Zhang, Xueting Hu, Songsong Wu,andGuangwu Wen. Enhanced oxidation resistance of carbon fiber reinforcedlithiumaluminosilicatecompositesbyborondoping. CorrosionScience, 99:240 – 248,2015.

[7] Long Xia, Tao Zhang, Zhenfei Chai, Xueting Hu, Feng Jin,andGuangwuWen.Effectofborondopingonfracturebehaviorofcarbon fiberreinforcedlithiumaluminosilicateglassceramicsmatrixcomposites. Journal of the European Ceramic Society, 36(14):3513 –3522, 2016.

[8] Long Xia, Bo Zhong, Tao Song, Songsong Wu, Tao Zhang,andGuangwu Wen. Reactive hot pressing and mechanical propertiesofB4C/Li2O–Al2O3–SiO2 composites. Journal of Non-CrystallineSolids,432:510 – 518, 2016.

[9]LongXia,BoZhong,TaoZhang,XuetingHu,SongsongWu,JiaoYang,and Guangwu Wen. Effect of boron doping on the thermalpropertiesofcarbonfibersreinforcedlithiumaluminosilicatematrixcomposites.Journal of the European Ceramic Society, 35(9):2555 – 2562,2015.

[10]L. Xia, G.L. Zhao, X.X. Huang, G.W. Wen, J.Q. Dai, Z.H. Zhao.Effect of graphite intercalation compounds in the interfacial zone on the mechanical and thermal properties of unidirectional carbon fiber reinforced spodumene composite. Acta Materialia, 61:3522 – 3532,2013.

[11]YananYang,LongXia,TaoZhang,BinShi,LongnanHuang,BoZhong,Xinyu Zhang, Huatao Wang, Jian Zhang, and GuangwuWen.Fe3O4@las/rGO composites with a multipletransmission-absorptionmechanism and enhanced electromagnetic wave absorptionperfor-mance. Chemical Engineering Journal, 352:510 – 518,2018.

[12] Long Xia and Xinyu Wang and Guangwu Wen and Bo Zhong and Liang Song.Nearly zero thermal expansion of β-spodumene glass ceramics prepared by sol–gel and hot pressing method.Ceramics International, 38(6):5315 – 5318,2012.

[13] Long Xia and Yanan Yang and Xinyu Zhang and Jian Zhang and Bo Zhong and Tao Zhang and Huatao Wang and Guangwu Wen.Crystal structure and wave-transparent properties of lithium aluminum silicate glass-ceramics. Ceramics International, 44(12):14896 – 14900,2018.

[14] Long Xia and Xinyu Wang and Guangwu Wen and Xia Li and Chunlin Qin and Liang Song.Influence of brick pattern interface structure on mechanical properties of continuous carbon fiber reinforced lithium aluminosilicate glass–ceramics matrix composites. Journal of the European Ceramic Society. 32(2):409 - 418,2012.

[15] Long Xia and Guangwu Wen and Liang Song and Xinyu Wang.The crystallization behavior and thermal expansion properties of β-eucryptite prepared by sol–gel route. Materials Chemistry and Physics. 119(3):495 - 498,2010.

[16] Zhenyu Li and Chi Wang and Long Xia and Hua Yang and Chunlin Qin and Bo Zhong and Li Xiong and Xiaoxiao Huang and Guangwu Wen. Significant improvement of thermal conductivity for AlN/LAS composite with low thermal expansion. Ceramics International, 46(18, Part A):28668 - 28675,2020.

[17] 夏龙,温广武,宋亮,王鑫宇,铝源对溶胶凝胶法制备锂辉石相微晶玻璃特性的影响,硅酸盐学报,2009.

[18] 夏龙,孙天成,姬栋超.TiB2 掺杂对碳纤维增强锂铝硅复合材料抗氧化性的影响,精密成形工程2018.

[19] 夏龙,温广武,宋亮,王鑫宇,溶胶-凝胶法制备锂铝硅微晶玻璃,材料导报,2007.

2、已发表硕博士论文:

[1] 夏龙,锂铝硅微晶玻璃及其复合材料的组织性能研究,哈尔滨工业大学,博士论文,2013.

[2] 胡雪婷,碳纤维增强B4C+LAS复合材料制备工艺及性能研究,哈尔滨工业大学,硕士论文,2014.

[3] 吴松松,B4C/LAS 和 LAS/B4C 复合材料的制备及性能研究,哈尔滨工业大学,硕士论文,2015.

![]()

高强度氮化硼基超高温陶瓷材料

1、产品简介:

h-BN陶瓷具有优异耐高温性能、良好的电绝缘性、优异的化学稳定性、低的介电常数和介电损耗、优异的抗热震性和机械加工性能,是高温绝缘的理想材料之一,有着巨大发展潜力和诱人的市场前景。然而h-BN因其晶体结构为层片状结构,且B原子和N原子通过强共价键相连接,因此具有相当低的自扩散系数,导致难以获得致密度高且强度高的h-BN陶瓷,阻碍了其商业化应用的进程。

本产业基地孵化的山东硅纳新材料科技有限公司在氮化硼陶瓷的基础上开发出一款高致密度、高强度且耐高温性能优异的高温绝缘氮化硼材料。产品致密度在90%以上,可在2000℃高温环境中长时间使用,可大规模生产,满足商业化需求。

2、适用范围:高温绝缘材料,高温透波材料

3、产品性能参数

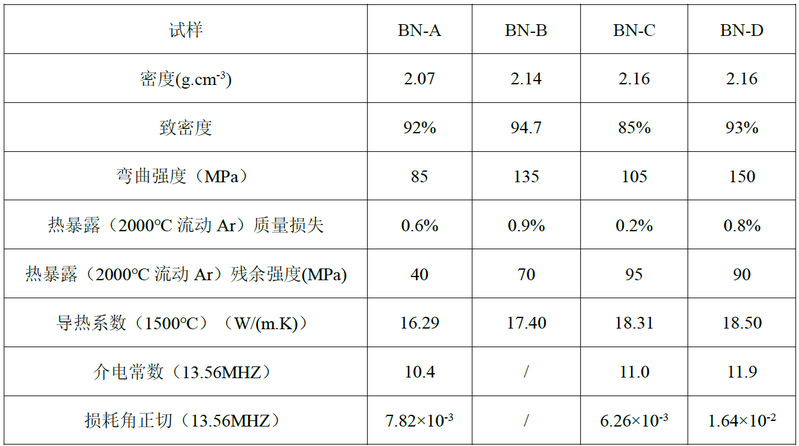

表2 氮化硼陶瓷基本数据表

4、陶瓷微观形貌

图7 h-BN复合陶瓷断口形貌扫描图

5、小结

本团队制备的BN陶瓷晶粒尺寸小,具有致密度高、强度高的特点,在超高温环境中(2000℃)陶瓷的质量损失小,残余强度高,可在超高温环境中长时间使用。

碳陶瓷材料

本课题组开发了一款碳/陶瓷复合材料,具有低成本,高强度,高热导,低电阻,耐烧蚀等性能优势,已应用在新能源扩散焊模具,3D热弯玻璃模具等领域。同时具有优良的润滑性和耐腐蚀性, 抗热冲击性,且机加工性好,可应用于高温炉发热体、电机电刷、熔炼金属坩埚、电磁炉导热片等领域,市场前景广阔。目前,已完成年产200吨中试线转化,客户反馈良好。

碳纤维/碳陶瓷复合材料

C/C 复合材料的生产中,传统的 CVI 法制备 C/C 复合材料需要3 个月甚至半年的致密化时间,且表面结壳严重,需要多次高温处理和表面脱壳处理。虽然已经开发出多种新的 CVI 制备工艺,可以显著缩短致密化时间,但存在工艺适应性差、复杂形状成形困难和批量生产等问题。因此,本院开发出新型C/C复合材料制备方法,该方法工艺简单,成本低,适合批量生产,其潜在应用领域有:

1、高速列车受电弓滑板

(1)简介:

我国高铁的总里程达到4万公里(占我国铁路总里程的20%,并且逐年增加)。由于受电弓滑板为易耗品需要定期更换(一般一个月),进口动车组受电弓滑板平均6000-10000元/条。近年来仅动车组列车受电弓滑板目前每年市场需要额已近10亿,目前全球受电弓滑板市场一直被德国和日本垄断,尤其是高速列车用受电弓滑板是我国的“卡脖子”材料,国内高速列车受电弓滑板主要供应商为德国攀帅克、霍夫曼等。突破瓶颈开发国产受电弓滑板材料意义重大。

目前受电弓滑板材料为浸金属碳滑板。然而,随着高铁速度的不断提高导致使用过程中对铜合金导线的磨损增大,极大提高高铁线路的维护成本。因此,下一代受电弓滑板材料的发展方向必为“无金属”。

本院自主研发出一款高导电、耐磨损、高强度、低成本“无金属”受电弓滑板材料。具体性能指数与国家铁路局要求受电弓滑板性能指标对比如下表3。

表3 与国家铁路局要求受电弓滑板性能指标对比

性能 | 密度 (g/cm3) | 弯曲强度 (Mpa) | 电阻率 (μΩ.m) | 摩擦系数 (300km/h,50A) | 滑板高度磨耗比 (万机车公里) |

纯碳条 | ≤1.8 | ≥40 | ≤40 | —— | <2.5mm |

浸金属碳 | ≤4 | ≥100 | ≤12 | 0.5 | <2.5mm |

我们的产品 | 2.5 | 185 | 8.9 | 0.11 | 2.21mm |

(2)产品优势:与传统纯碳滑板及浸金属碳滑板相比,本院自主研发受电弓滑板有如下优势:

① 制备:制备工艺简单,原料来源广泛,生产周期短,适合投入大规模生产。

②性能:列车高速运行过程中,传统碳滑板受外力影响较大,极易产生掉块、断裂等毁灭性打击,本产品引入碳纤维后力学性能大幅增大,有效降低掉块、断裂等风险。

③打弧危害:滑板与接触线表面不平整、列车高速运行接触线高度不一、升弓或降弓等因素都会产生电弧,温度瞬间上升至几千摄氏度,对于目前使用浸铜碳滑板,铜易熔化溢出与导线产生黏着磨损降低导线使用寿命,提高列车运行成本。

④产品可控:目前国内电力机车大致分为普通列车、城内地铁、动车及高铁,不同运行速度及使用环境对应不同的电压,电流等工况。同时对滑板的各性能及价格要求不同。本产品可以调节对应的生产成本和性能。对任何电力机车实现高性价比。

2、C/C高温模具开发

(1)简介:

①市场需求:随着制备材料设备的不断发展,材料制备要求的极端环境不断增长,例如高温、高压、低温等。因此,对模具的要求也不断提高,基于1000℃以上传统石墨模具强度低,C/C模具逐渐进入市场。

②C/C模具现状:目前市场上C/C模具多采用CVD与浸渍法,生产周期多达3个月甚至半年,时间成本与原料利用率使得C/C模具造价极高,达到3000元/公斤。

③发展方向:C/C模具是目前唯一能代替石墨模具的产品,降低C/C模具的生产成本是重中之重。

(2)产品优势:本院前期对C/C复合材料的低成本制备取得突破性进展,极大缩短制备周期和提高原料利用率。依然具有优异的力学性能。

3、刹车材料

理想的刹车材料应具以下性能:足够而稳定的摩擦因数;高的导热性与耐热性;高的耐磨性;良好的耐油、湿和腐蚀能力;足够的强度等。从发展历史来看,刹车材料先后经历树脂基刹车材料、粉末冶金刹车材料、碳/碳&碳陶刹车材料的变化历程。目前,碳基刹车材料凭借更强的综合性能在部分领域逐步实现对传统刹车材料的替代,中期空间十分广阔。

4、其他可待开发应用

目前课题组掌握低成本制备C/C复合材料的技术,随着C/C复合材料的应用领域不断增加,可待开发应用前景广泛。表4为C/C复合材料在目前热门光伏行业及半导体行业可应用前景。

表4 C/C复合材料在目前热门光伏行业及半导体行业可应用前景

行业 | 环节 | 应用 | 部件 | 目前代替程度 |

光伏行业 | 单晶生长 | 拉晶热场 | 坩埚、导流筒、保温筒等 | 高 |

多晶铸锭 | 铸锭热场 | 板材、紧固件等 | 高 | |

电池片生产 | PEVCD涂层 | 石墨舟、晶片载板 | 较高 | |

半导体行业 | 晶体生长 | 拉晶 | 坩埚、导流筒、保温筒等 | 较低 |

蓝宝石单晶生长 | 加热器、保温筒、电极等 | 较低 | ||

硅外延工艺 | 平板、筒式、单片式基座 | 较低 | ||

液晶间隔用SiCO陶瓷微球

新一代信息技术是国务院确立的七个战略性新兴产业的重点方向之一,也是山东省新旧动能转换重大工程7大支柱产业之一。平板显示产业是新一代信息技术产业的核心支柱产业,液晶显示(LCD)是新型平板显示的主流技术,广泛应用与手机、电脑、电视等产品,在汽车电子、工业控制、智慧医疗等领域也扮演着重要角色。2019年LCD总产能达到11348.1亿平方米,稳居全球第一,中国面板显示市场规模1740.7亿元。8K超高清显示已列为我国“十四五”规划,仍以液晶显示为主流,预计相关市场规模为4万亿人民币。但是,到目前为止,主要中高端液晶显示器件和关键材料技术仍掌控在外国企业手中,我国液晶显示上游原材料仍然依赖进口,议价能力低,供应链安全受到极大威胁。

液晶间隔物是液晶屏装配用的支撑材料,用于控制液晶盒的厚度,对液晶显示反应速度、对比度、视角等有着重要影响,在液晶面板产业链中起着举足轻重的作用。常用的液晶间隔物为微米级球形颗粒,也称为间隔微球。高清晰显示要求隔离微球具有高度精确的粒径和球形度,足够高的纯度、强度、化学稳定性等,微球制备难度极高,目前只有日本积水公司等极少数企业能够供应,我国则完全依赖进口,进口价格昂贵。在液晶显示器中每平方毫米要使用100多个隔离微球,用量很大,我国每年进口隔离微珠要花费近百亿人民币。另一方面,“十四五”期间,我国制定了普及4K/8K超高清视频的目标,中国要成为8K市场领跑者,首先需要解决产业链上游面板、材料等硬件技术的研发和量产供应。4K和8K显示器均使用液晶面板,但对面板的质量提出更高要求,由于目前日本生产的微球材料为SiO2微球,为了避免透光带来的问题,必须外面涂覆一层黑色遮光高分子涂层,但未来高清显示器将使用高强光源,高分子涂层在高强光作用下将会加剧老化,同时会对液晶材料产生作用,将不能满足超高清液晶显示发展需要,因此开发自遮光新材料隔离微球将成为未来发展方向。

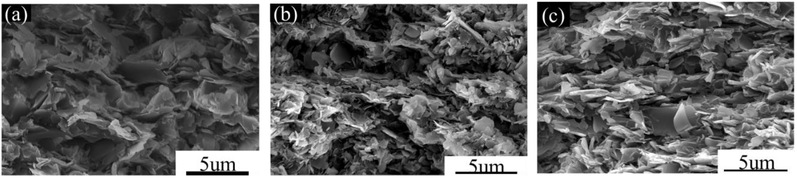

本团队长期从事新型陶瓷的基础与应用研究,先期发明了基于有机先驱体转化法制备陶瓷微球的新型工艺。利用自行开发的液态聚硅乙炔先驱体为原料,分别采用乳液搅拌和超声雾化技术成功制备了直径为1-20μm的SiCO陶瓷微球(图8),实现了陶瓷微球成型的技术突破,开辟了制备陶瓷微球的新途径。本项目开发的有机先驱体转化法制备陶瓷微球工艺,具有自主知识产权,能够完全规避国外知识产权限制。课题组完成了SiCO微球结构表征与性能测试,测试结果显示本项目制备的SiCO微球成球效率高、球形度高,表面形貌、抗压强度、热稳定性、遮光度等性能均优于现有SiO2微球,预计能够满足超高清液晶显示器隔离微球使用要求。

图8 团队制备的SiCO陶瓷微球形貌与成分

图9 (a)10μm微球的形貌,(b)AFM得到的微球轮廓,(c-e)粗糙度分析

碳化硅(碳化硅)陶瓷因其耐高温、耐腐蚀性和良好的力学性能而广泛应用于航空航天、化工和机械领域。然而,碳化硅陶瓷易脆,硬度高,在制造过程中容易出现缺陷,通过后续加工难以弥补。通过传统的挤压、注浆、注射、凝胶注塑成型工艺,碳化硅陶瓷复杂的结构成型工艺仍然是一个棘手的问题。特别是这些传统的成型加工方法不能满足小型化、大量、个性化的产品需求,通常需要使用复杂的模具、开发周期长、加工成本高。3D打印技术在陶瓷领域的应用引起了越来越多的关注,在立体光刻(SLA)、数字光处理(DLP)、粘合剂喷射(BJ)、选择性激光熔化(SLM)、熔融沉积建模(FDM)等方面潜力巨大,解决了部分碳化硅陶瓷成型和加工问题。

到目前为止,通过3D打印可以成功地制备出一些陶瓷,包括氧化硅(二氧化硅)、氮化硅(氮化硅)、氧化铝(氧化铝)和氧化锆(二氧化锆)。虽然由于没有熔点,SLM和FDM不能直接制备碳化硅陶瓷,而SLA和DLP都可用于这些陶瓷的光固化陶瓷浆液(与光固化树脂和陶瓷颗粒混合)。然而,陶瓷浆液中的碳化硅颗粒对3D打印设备的光源具有较高的反射率,大大降低了打印效率,增加了打印难度。因此,为了提高印刷的可行性,在陶瓷浆料中加入了更多的光固化树脂,导致后期光固化过程收缩较大(大多在35%以上)和长期脱酯化过程。

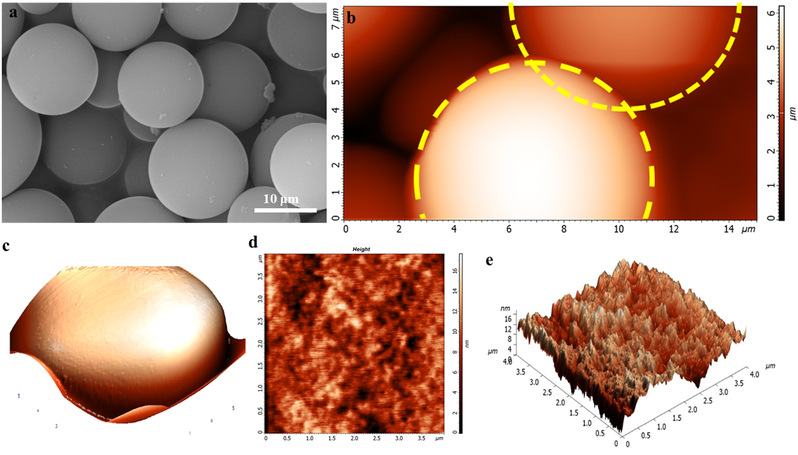

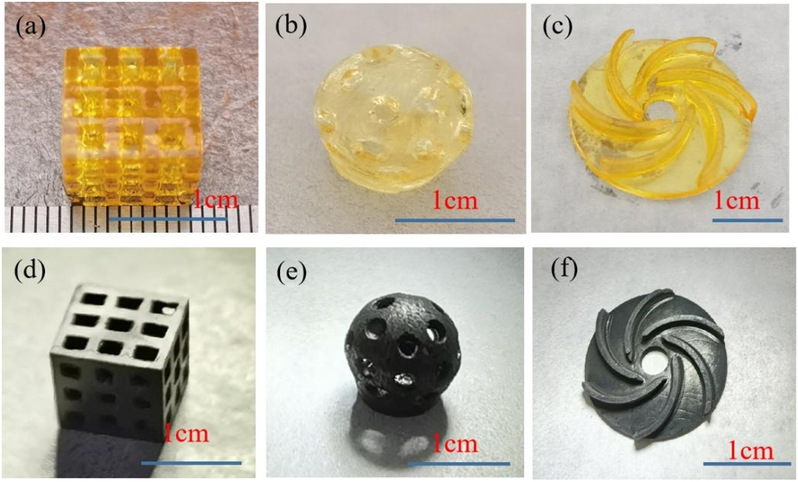

为解决这些问题,本课题组将聚合物/前驱体衍生陶瓷(PDCs)与3D打印有机结合(图10),通过LCD和DLP技术实现了SiC陶瓷的3D低收缩打印(线收缩低于15%),并通过陶瓷粉增强(图11),使打印完成样件的抗弯性能提升到大于300MPa,避免了后期的浸渍裂解和气相沉积工艺,大大降低制备周期。

图10 先驱体的3D打印和陶瓷化样件

图11 陶瓷粉增强的先驱体3D打印和陶瓷化样件